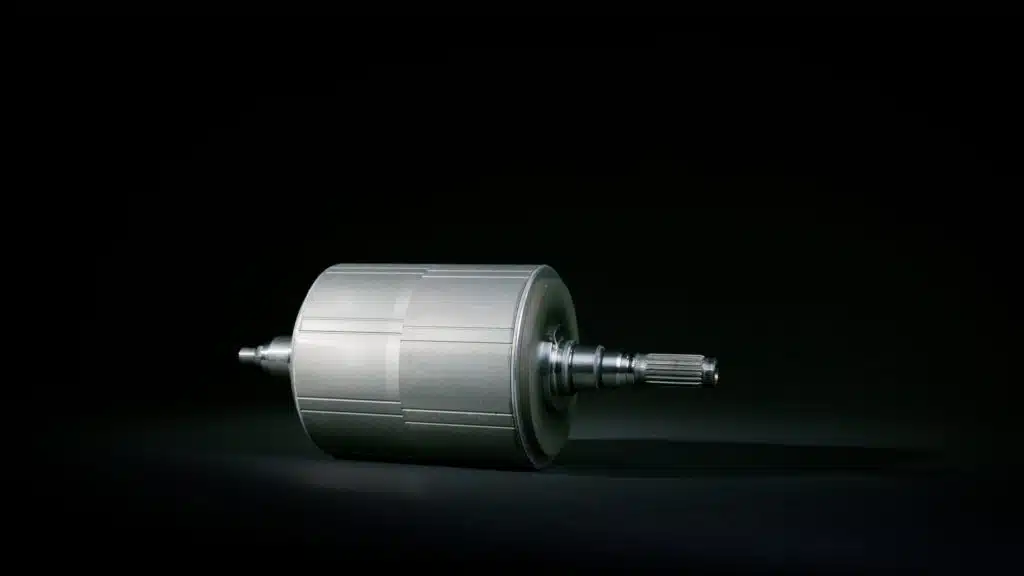

Baterie z samochodów elektrycznych i ich utylizacja to temat, który towarzyszy rozwojowi elektromobilności. Ale co z silnikami? Nissan i Uniwersytet w Wasedzie w Japonii pracują właśnie nad metodą recyclingu silników. Okazuje się, że nowy proces pozwala na wydajne odzyskiwanie związków metali ziem rzadkich o wysokiej klasie czystości z magnesów stosowanych w silnikach. Metoda ma być gotowa do wdrożenia już w połowie łat dwudziestych XXI wieku.

- Nissan i Uniwersytet w Wasedzie pracują nad nową metodą recyklingu silników z aut elektrycznych

- nowa metoda pozwala na odzyskiwanie z silników nawet 98 proc. pierwiastków ziem rzadkich

- nowa metoda ma być gotował w połowie lat 20. XXI wieku

Baterie z aut elektrycznych – co z silnikami?

Sektor motoryzacyjny od wielu już lat promuje elektromobilność jako sposób na rozwiązanie zmian klimatycznych i osiągnięcie neutralności pod względem emisji dwutlenku węgla. Większość silników w zelektryfikowanych samochodach wykorzystuje magnesy neodymowe, które zawierają trudno dostępne metale ziem rzadkich, takie jak neodym czy dysproz. Zmniejszenie wykorzystania tych metali jest ważne nie tylko ze względu na ograniczenie szkodliwych dla środowiska procesów stosowanych w górnictwie i rafinacji, ale również na brak równowagi między podażą a popytem, który prowadzi do fluktuacji cen zarówno dla producentów, jak i konsumentów.

Recycling silników – metoda Nissana

Od 2010 roku Nissan już w fazie projektowej chce ograniczyć zawartość ciężkich pierwiastków ziem rzadkich w magnesach wykorzystywanych w jednostkach napędowych. Japoński koncern ponownie przetwarza te pierwiastki, usuwając magnesy z silników, które nie spełniają standardów produkcyjnych i nie mogą być ponownie instalowane w pojazdach, a następnie zwraca magnesy ich dostawcom. Aktualnie proces ten składa się z kilku etapów, w tym ręcznego demontażu i usuwania komponentów. To właśnie dlatego jak podaje Nissan stworzenie prostszego i bardziej ekonomicznego procesu jest istotne dla osiągnięcia wyższego współczynnika recyklingu w przyszłości.

Od 2017 roku Nissan współpracuje z Uniwersytetem w Wasedzie, który ma bogate doświadczenie w badaniu recyklingu i wytapianiu metali nieżelaznych. W marcu 2020 roku udało się w ramach współpracy opracować proces pirometalurgiczny niewymagający demontażu silnika.

Recycling silników – na czym polega?

Nowa metoda składa się z kilku etapów i będzie do gotowa do wdrożenia już w połowie lat 20-tych XXI wieku. Etapy recyklingu silników składają się z:

- Materiały do nawęglania i surówka hutnicza są dodawane do silnika, który potem jest podgrzewany do temperatury co najmniej 1400 stopni Celsjusza i zaczyna się topić.

- W celu oksydacji pierwiastków ziem rzadkich do stopionej mieszanki dodawany jest tlenek żelaza.

- Do mieszanki dodawana jest niewielka ilość topnika na bazie boranu, który jest w stanie rozpuszczać tlenki pierwiastków ziem rzadkich w niskich temperaturach i ma wysoką skuteczność w ich odzyskiwaniu.

- Stopiona mieszanka dzieli się na dwie warstwy płynne – jedna z nich to stopiona warstwa tlenków (żużel), która zawiera pierwiastki ziem rzadkich unoszące się na górze, a druga warstwa to stop żelaza i węgla (Fe-C) o większej gęstości, który opada na dno.

- Pierwiastki ziem rzadkich są odzyskiwane z żużlu.

Recycling silników – nowa metoda i jej efekty

Nissan podaje, że testy wykazały, że proces ten pozwala na odzyskanie z silników nawet 98 proc. pierwiastków ziem rzadkich. Przekłada się to także na oszczędność czasu o około 50 proc. w porównaniu do obecnie stosowanej metody, ponieważ nie ma potrzeby rozmagnesowywania, usuwania ani demontażu magnesów.

W przyszłości Uniwersytet w Wasedzie i Nissan chcą kontynuować testy na dużą skalę w centrach badawczych w celu praktycznego wdrożenia, a Nissan będzie nadal gromadził silniki ze zelektryfikowanych samochodów, aby jeszcze lepiej rozwinąć swój system recyklingu.

Cele klimatyczne Nissana

Nissan chce przyczyniać się do budowania czystszego, bezpieczniejszego i bardziej przyjaznego środowisku społeczeństwa, działając zgodnie z zasadami zrównoważonego rozwoju. W ramach przyjętego planu działań na rzecz ochrony środowiska – Nissan Green Program 2022 – firma będzie starała się osiągnąć neutralność węglową i zerowy poziom wykorzystania nowych surowców materiałowych, a jednocześnie promował użytkowanie samochodów zelektryfikowanych oraz recykling i zmniejszony udział pierwiastków ziem rzadkich w procesie produkcji. Dla przykładu oferowany w Japonii Nissan Note e-POWER z rocznika 2020 wykorzystuje magnesy zawierające o 85 proc. mniej ciężkich pierwiastków ziem rzadkich niż Nissan LEAF z rocznika 2010.

Nissan w Europie

Nissan w Europie zatrudnia ponad 16 000 osób. Są to pracownicy zatrudnieni w lokalnych ośrodkach projektowo-rozwojowych, produkcji, logistyce oraz sprzedaży i marketingu. W 2019 roku w zakładach Nissana w Wielkiej Brytanii, Hiszpanii i Rosji wyprodukowano łącznie 465 000 samochodów, w tym wielokrotnie nagradzane crossovery, pojazdy użytkowe oraz elektrycznego Nissana LEAF.