W Europie ilość energii zużywanej do produkcji aut spadła w ciągu ostatnich 15 lat o ponad 20 proc. W konsekwencji o połowę zredukowano nie tylko ilość CO2, jaką producenci każdego roku wysyłają do atmosfery, ale także ilość zużywanej w procesie produkcji wody.

- W ciągu ostatnich 15 lat zapotrzebowanie na energię niezbędną do produkcji samochodów osobowych w Europie zredukowano niemal o jedną czwartą (23 proc.): z 41,21 mln MWh w 2006 roku do 31,74 mln MWh w 2021 r.

- W latach 2006-2021 ogólna emisja CO2 pochodząca z produkcji samochodów, spadła z 12,68 mln ton w 2006 r. do 6,86 mln ton

- ABB szacuje, że silniki elektryczne zużywają nawet 45 proc. światowej energii elektrycznej

Oszczędności ukryte w wydatkach

Historyk Mark Foster oszacował, że jedna trzecia wszystkich szkód środowiskowych spowodowanych przez samochody miała miejsce, zanim jeszcze wyjechały one z salonu. To pokazuje, jak istotnym etapem jest sama produkcja auta. Szczególnie gdy mówimy o dość dużej skali – ponad 12 milionach egzemplarzy, jakie każdego roku powstają w Unii Europejskiej.

Samochody zyskują nowe funkcje, wpływające na komfort czy bezpieczeństwo, ale każde kolejne udoskonalenie przekłada się też na coraz trudniejszy proces wytworzenia. Ten wzrost złożoności wpływa na zapotrzebowanie na energię. Siłą rzeczy, koncerny moto stale pracują nad poprawą efektywności energetycznej produkcji.

Branża motoryzacyjna i ograniczanie zużycia energii

W rezultacie, w ciągu ostatnich 15 lat całkowite zapotrzebowanie na energię niezbędną do produkcji samochodów osobowych w Europie zredukowano niemal o jedną czwartą (23 proc.): z 41,21 mln MWh w 2006 roku do 31,74 mln MWh w 2021 r. – wynika z danych zebranych przez ACEA (Stowarzyszenie Europejskich Producentów Pojazdów). Jak producenci podnoszą efektywność energetyczną swoich zakładów?

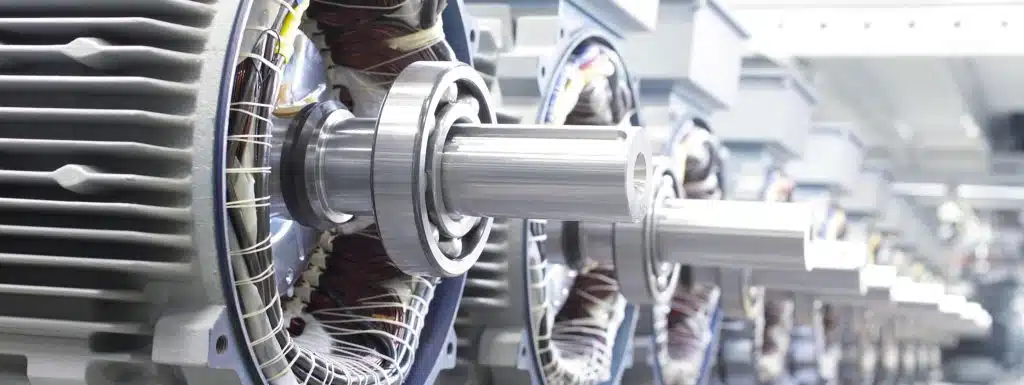

– Jednymi z najbardziej energochłonnych urządzeń w przemyśle są silniki elektryczne. Silniki powinny być zatem jednym z kluczowych obszarów zainteresowania, jeśli myślimy o poprawie efektywności energetycznej procesów produkcyjnych. W ciągu ostatnich lat technologia produkcji silników elektrycznych zrobiła wyraźny krok do przodu, zwłaszcza w zakresie efektywności energetycznej. Mamy obecnie dostępne silniki w klasach sprawności IE4 czy IE5, gdzie sprawność to już wartości bliskie lub nawet przekraczające 97 proc. Tego typu rozwiązania jeszcze kilkanaście lat temu pozostawały w sferze prototypowej. Ich implementacja w miejsce istniejących silników o niższej sprawności daje istotne korzyści finansowe, zwłaszcza teraz, gdy ceny energii elektrycznej rosną w niespotykanym tempie. Ponadto wysoka sprawność oznacza niższą emisję CO2, a także wyższy poziom niezawodności, co może przełożyć się na ograniczenie nieplanowanych przestojów i niepotrzebnych strat w produkcji. Łączymy zatem aspekt ekonomiczny z ekologicznym – mówi Grzegorz Gala z biznesu Systemów Napędowych ABB w Polsce.

Ekspert zwraca też uwagę, że istotnym elementem poprawy efektywności energetycznej procesów napędzanych przez silniki elektryczne jest coraz bardziej powszechne stosowanie przemienników częstotliwości. Zastosowanie regulacji prędkości w miejsce innych metod kontroli procesu, zwłaszcza w aplikacjach pompowych i wentylatorowych, może skutkować poprawą efektywności energetycznej nawet o kilkadziesiąt procent. Istotnym punktem na globalnej mapie jest w tym przypadku Polska, gdzie na terenie Łódzkiej Specjalnej Strefy Ekonomicznej produkowane są urządzenia obu kategorii. W ciągu zaledwie dwóch lat Aleksandrów Łódzki wyrósł na jedno z największych i najnowocześniejszych centrów produkcyjnych ABB w Polsce i Europie – stąd silniki i przemienniki trafiają do odbiorców w różnych zakątkach świata, działających w kilkudziesięciu branżach, również motoryzacyjnej. Według różnych analiz, rynek silników elektrycznych niskiego napięcia ma w ciągu dekady urosnąć nawet dwukrotnie, a branża automotive będzie miała w tym istotny udział.

Niższe rachunki za prąd i mniej CO2

Wzrost efektywności energetycznej, a co za tym idzie niższe rachunki za prąd, to nie jedyne zalety modernizacji hali produkcyjnej. Konsekwentne próby ograniczenia wpływu przemysłu samochodowego na środowisko, przynoszą wymierne efekty w postaci milionów ton dwutlenku węgla i innych zanieczyszczeń, które nie trafiają do atmosfery. Jak wynika z danych zebranych przez ACEA, w latach 2006-2021 ogólna emisja CO2 pochodząca z produkcji samochodów, spadła z 12,68 mln ton w 2006 r. do 6,86 mln ton. To oznacza redukcję o blisko połowę (45,9 proc.). Podobnie wygląda kwestia ilości zużywanej przy produkcji samochodów wody, która spadła w ciągu ostatnich 15 lat o 49,6 proc.

Motor zmian

Wzrost wydajności zakładów produkujących, nie tylko tych wytwarzających samochody, to także efekt inicjatyw podejmowanych przez władze wspólnoty. Obecnie UE koncentruje się na osiągnięciu do 2050 roku neutralności klimatycznej. Natomiast do 2030 r. Bruksela chce zredukować emisję netto CO2 o co najmniej 55 proc. w porównaniu z 1990 r.

– Dziś producenci muszą troszczyć się nie tylko o rosnące koszty zużycia energii, ale także brać pod uwagę zmiany środowiskowe, jakie wywołuje ich działalność. Przemysł znalazł się na skrzyżowaniu kryzysu klimatycznego i energetycznego – zwraca uwagę Grzegorz Gala. – Te dwa aspekty mają jednak wspólny mianownik: efektywność energetyczną, która powinna stać się kluczowym elementem rozpatrywanym w przypadku inwestycji w park maszynowy, zwłaszcza w przypadku układów napędowych opartych o silniki elektryczne.

A jest o co walczyć. Jak szacuje ABB, silniki elektryczne zużywają nawet 45 proc. światowej energii elektrycznej. Zastosowanie wysokowydajnych systemów silnikowych pozwoliłoby zmniejszyć globalne zużycie energii elektrycznej nawet o 1/10.

źródło: materiały prasowe ABB